Abstrak

Beton berkinerja sangat tinggi (UHPC) menjadi material komposit yang menjanjikan dalam beton struktural karena sifat mekanis dan ketahanannya yang luar biasa. Namun, karakteristik kinerja dan kerusakan UHPC dalam skenario pembebanan yang berbeda tetap menjadi subjek penelitian yang sedang berlangsung. Studi ini menyajikan model kepadatan kontak dan plastisitas beton yang rusak yang dimodifikasi untuk menyelidiki kinerja geser dan evolusi kerusakan UHPC. Pendekatan komprehensif yang menggabungkan uji eksperimental, analisis korelasi gambar digital, dan analisis elemen hingga (FEA) digunakan. Hasilnya mengungkapkan bahwa model FEA yang diusulkan berdasarkan model plastisitas beton yang rusak, yang menggabungkan parameter pelunakan pada kekuatan tekan uniaxial UHPC, secara khusus menangkap hasil eksperimen. Selain itu, studi perbandingan antara FEA dan model transfer geser yang dikembangkan untuk UHPC menurut model kepadatan kontak menawarkan wawasan cepat ke dalam mekanisme geser retak material.

1. PENDAHULUAN

Beton berkinerja sangat tinggi (UHPC) merevolusi industri konstruksi, menawarkan kekuatan dan ketahanan yang lebih baik. Menurut laporan Badan Jalan Raya Federal Amerika Serikat (FHWA) 1 , berbagai istilah merujuk pada material komposit berbasis semen dengan karakteristik kekuatan tekan dan ketahanan yang tinggi. Terminologi yang umum digunakan adalah komposit berbasis semen berserat baja, komposit semen bertulang serat berkinerja sangat tinggi, beton bertulang serat berkinerja sangat tinggi (UHPFRC), beton berkekuatan sangat tinggi (UHSC), dan sebagainya. Terminologi untuk UHPC sedikit bervariasi tergantung pada konteksnya, misalnya, UHPFRC sering digunakan untuk menekankan penyertaan serat. 2 Namun, penelitian ini mengadopsi definisi yang diusulkan oleh FHWA 3 dan Graybeal, 4 yaitu “UHPC adalah material komposit semen yang terdiri dari gradasi konstituen granular yang dioptimalkan, rasio air terhadap material semen kurang dari 0,25, dan persentase penguat serat internal yang terputus-putus yang tinggi. Sifat mekanis UHPC meliputi kekuatan tekan lebih besar dari 150 MPa dan kekuatan tarik pascaretak berkelanjutan lebih besar dari 5 MPa. UHPC memiliki struktur pori terputus-putus yang mengurangi masuknya cairan, sehingga secara signifikan meningkatkan daya tahan dibandingkan dengan beton konvensional”.

Perilaku unik menjadikan UHPC bahan konstruksi yang berharga untuk berbagai aplikasi, terutama dalam elemen pracetak dan konstruksi jembatan. 5 Kinerja unggul dari bahan ini berasal dari struktur mikronya yang unik, yang merupakan kepadatan pengepakan matriks semen dan keberadaan serat baja yang padat dan berkekuatan tinggi. 6 , 7 Karakteristik kekuatan dan daya tahan UHPC yang luar biasa menjadikannya pilihan yang tepat dalam kondisi pembebanan ekstrem, yang membedakannya dari beton dengan kekuatan normal. Studi menunjukkan bahwa UHPC adalah bahan yang menjanjikan dalam struktur ketahanan benturan dan ledakan karena kekuatannya yang ditingkatkan, keuletan yang lebih tinggi, ketangguhan patah, dan kapasitas penyerapan energi. 8 – 11 Karakteristik kekuatan dan keuletan yang ditingkatkan sangat menguntungkan di zona seismik. Sehubungan dengan kinerja seismik, sebuah studi oleh Elmorsy dan Hassan 12 mengungkapkan bahwa kolom UHPC di bawah beban seismik dapat mencapai sekitar 60% kapasitas drift yang lebih tinggi tanpa kehilangan kekuatan dibandingkan dengan kolom beton dengan kekuatan normal.

Perilaku geser UHPC rumit karena beberapa faktor seperti interaksi mikrostruktur, mekanisme pemindahan geser retak, nonlinieritas, efek laju regangan, keberadaan serat, jenis beban, rasio bentang-ke-kedalaman geser, dan konfigurasi serat dan tulangan. Masalah-masalah ini membuat perilaku geser UHPC sulit untuk dimodelkan dan diprediksi. Pourbaba dkk. 13 melakukan studi tentang pengaruh berbagai parameter pada karakteristik geser UHPC dan menyoroti perlunya pengembangan model prediksi geser yang lebih tepat. Mereka melaporkan bahwa model geser dari ACI 318 dan RILEM cukup konservatif dalam memprediksi kinerja UHPC. Laporan lain oleh Huang dkk. 14 juga menunjukkan bahwa hasil kinerja geser UHPC dari pekerjaan eksperimental sebagian besar menyimpang dari prediksi model analitis tersebut. Selain itu, studi tentang kinerja geser langsung sambungan kering UHPC juga menunjukkan bahwa model matematika yang ada gagal menangkap kinerja geser langsung sambungan, dan perbaikan lebih lanjut direkomendasikan. 15

Dalam penelitian ini, dilakukan upaya untuk menyelidiki fraktur geser UHPC menggunakan model plastisitas beton yang rusak (CDP). Model konstitutif diusulkan untuk mensimulasikan perilaku geser UHPC. Penelitian ini menggabungkan pendekatan mendalam yang menggabungkan pengujian eksperimental, analisis korelasi citra digital (DIC), dan analisis elemen hingga (FEA) untuk memahami mekanisme geser UHPC. Model konstitutif yang dikembangkan dan hasil simulasi divalidasi oleh hasil analisis eksperimental dan DIC.

2 MODEL KONSTITUTIF

Dalam studi ini, model CDP digunakan untuk mensimulasikan UHPC di bawah beban geser. Model ini banyak digunakan untuk analisis perilaku nonlinier beton di bawah berbagai kondisi beban, termasuk geser. Model CDP menggabungkan teori plastisitas dan mekanika kerusakan untuk menangkap degradasi progresif material beton. Pembahasan lebih lanjut tentang latar belakang umum dan pengembangan model CDP dapat ditemukan dalam literatur. 16 – 18 Tinjauan umum pemodelan material FEA dan kalibrasi yang diusulkan untuk analisis geser UHPC dalam studi ini dibahas dalam bagian berikut.

2.1 Perilaku tekan dan tarik

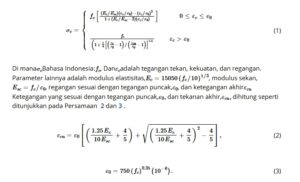

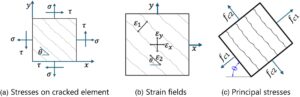

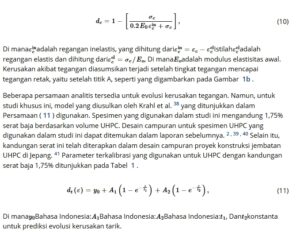

Untuk pemodelan material UHPC di bawah beban tekan, persamaan empiris yang diberikan dalam Persamaan ( 1 ), yang diusulkan oleh Lu dan Zhao, 19 digunakan. Kurva tegangan-regangan terutama menunjukkan dua cabang, seperti yang ditunjukkan pada Gambar 1a.

Berdasarkan penelitian terdahulu, 20 , 21 kurva tegangan-regangan tarik UHPC secara umum mengandung tiga cabang, seperti yang ditunjukkan pada Gambar 1b . Cabang pertama dicirikan oleh fungsi tegangan-regangan linier hingga tegangan mencapai tegangan retak,

Cabang kedua berada di antara titik A dan B. Pada rezim ini, pengerasan regangan dimulai setelah retak yang berlanjut hingga tegangan puncak,

, di titik B. Rezim setelah tekanan puncak mewakili cabang ketiga.

Pada cabang ketiga, kurva tegangan-regangan meliputi cabang pelunakan. Cabang ketiga ini dibagi lagi menjadi dua sub-cabang. Wilayah dari titik B ke C dicirikan oleh pelemahan kekuatan tarik, di mana retakan perlahan berkembang menjadi retakan lokal dan makro. Menurut Hiew dkk., 20 sub-wilayah ini (dari titik B ke C) dapat dimodelkan sebagai kurva linier sepotong-sepotong. Di luar titik C, respons dapat dimodelkan sebagai fungsi eksponensial menurun untuk penarikan serat.

Dalam beberapa kasus, cabang pelunakan ini mungkin tidak substansial, dan spesimen mungkin gagal dengan cara yang getas. Misalnya, cabang pelunakan yang ditunjukkan di zona III Gambar 1b tidak signifikan untuk UHPC yang digunakan dalam penelitian ini dan spesimen mengalami kegagalan tiba-tiba setelah mencapai tegangan puncak. Dengan demikian, model bilinear yang menggabungkan cabang pertama dan kedua dari kurva tarik dipertimbangkan. Laporan untuk desain struktural UHPC oleh FHWA dari Departemen Transportasi AS 22 juga merekomendasikan penggunaan model tegangan-regangan ideal bilinear untuk bahan UHPC dengan

Dalam penelitian ini, parameter

diasumsikan setara dengan

karena cabang pelunakan tidak signifikan dari pengamatan eksperimental seperti yang disebutkan di atas. Oleh karena itu, hubungan tegangan-regangan untuk model ideal bilinear yang diberikan dalam Persamaan ( 4 ) digunakan untuk analisis perilaku tarik UHPC.

Di mana

Bahasa Indonesia:

, Dan

adalah tegangan tarik, tegangan tarik retak, dan tegangan tarik puncak. Parameter yang tersisa adalah medan regangan yang sesuai dengan regangan retak,

, regangan pada tegangan puncak,

, dan ketegangan,

tautan ke

Model CDP terutama menggunakan pendekatan berbasis regangan dan energi fraktur (berbasis lebar retak) untuk menentukan perilaku tarik beton di Abaqus. Pendekatan berbasis lebar retak adalah metode yang umum digunakan untuk meminimalkan ketergantungan mata jaring dengan memastikan disipasi energi yang konsisten selama kegagalan tarik. 23 – 25 Pendekatan berbasis lebar retak cocok untuk pelunakan tarik, namun, ia memiliki beberapa keterbatasan. Pertama, kurang efektif untuk mode kegagalan yang didorong oleh kompresi seperti penghancuran di daerah yang didominasi geser dan dalam perilaku kompresi terbatas. Studi sebelumnya juga mengungkapkan keterbatasan ini. 26 , 27 Kedua, sementara pendekatan berbasis lebar retak mengurangi lokalisasi regangan, itu tidak sepenuhnya menghilangkan masalah, terutama di bawah zona kompresi-geser. Meskipun pendekatan ini dirancang untuk mengurangi ketergantungan mata jaring, efektivitasnya bergantung pada ukuran elemen yang lagi-lagi memiliki masalah lokalisasi retak dan ketergantungan mata jaring. 28 Meskipun pendekatan berbasis lebar retak berguna dalam mengurangi ketergantungan mesh pada masalah yang didominasi tegangan dan lentur, pendekatan ini juga memiliki keterbatasan, terutama saat menangani kerusakan yang berhubungan dengan kompresi, daerah yang didominasi geser, dan dalam perilaku kompresi terbatas. Dengan demikian, pendekatan berbasis regangan digunakan dalam penelitian ini untuk menentukan perilaku tarik berdasarkan hasil analisis DIC.

2.2 Perilaku geser

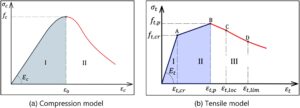

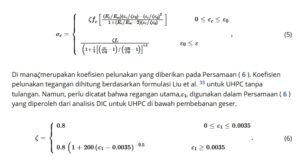

Perilaku geser dan tekan merupakan sifat yang sangat saling terkait dalam material beton. Sudah menjadi kondisi yang umum diketahui bahwa adanya retak geser melintang dalam beton berpotensi memengaruhi kekuatan tekan. Demikian pula, kekuatan tekan secara signifikan memengaruhi kinerja geser beton. Menurut Nakamura et al., 29 secara umum, interaksi tegangan geser dengan retakan mikro dari zona antarmuka kemungkinan besar mengurangi kekuatan tekan dan energi fraktur tekan. Namun, masih cukup rumit dan tidak jelas untuk mengukur skenario ini tanpa model analitis atau numerik. Namun, penelitian oleh Belarbi et al., 30 mengungkapkan bahwa tingkat keparahan retak terutama terkait dengan regangan tarik utama, kekuatan beton, dan jalur beban dari beberapa variabel yang diselidiki. Hukum konstitutif yang dilaporkan oleh Belarbi et al. 30 memberikan wawasan tentang pengaruh regangan tarik utama pada tegangan tekan beton. Lebih jauh, penelitian sebelumnya juga mengungkapkan bahwa ketika terkena regangan tarik tinggi, beton yang retak berperilaku lebih lunak dan lebih lemah daripada beton dalam uji silinder standar. 31 , 32 Dengan demikian, dengan memahami interaksi perilaku geser dan tekan ini, model konstitutif untuk perilaku geser UHPC diturunkan (Gambar 2 ). Terutama, penyesuaian pada model konstitutif tekan yang diberikan dalam Persamaan ( 1 ) diterapkan seperti yang ditunjukkan pada Persamaan ( 5 ) untuk memperhitungkan perilaku geser. Pengurangan tegangan tekan terutama disebabkan oleh tegangan tarik utama,

Diasumsikan bahwa arah

bertepatan dengan regangan retak utama,

Oleh karena itu, koefisien pelunakan tegangan yang diberikan pada Persamaan ( 6 ) digunakan untuk perhitungan

sebagai fungsi dari

Koefisien,

, dalam penelitian ini dihitung dari regangan retak utama,

, yang diperoleh dari analisis DIC UHPC di bawah pembebanan geser.

Perlu disebutkan bahwa koefisien yang diperkenalkan pada Persamaan ( 6 ) diterapkan pada kurva kompresi-regangan keseluruhan UHPC untuk menangkap degradasi kekuatan yang disebabkan oleh geser seperti yang digambarkan pada Persamaan ( 5 ). Relevansi pengenalan koefisien pelunakan ini terhadap kekuatan tekan disajikan sebagai berikut:

- Koefisien reduksi memperhitungkan penumpukan kerusakan dan efek retakan mikro, yang keduanya memiliki dampak besar pada ketahanan geser. Koefisien ini memperhitungkan perkembangan regangan tarik utama di bawah tekanan geser yang mengakibatkan retakan mikro dan penurunan kekuatan.

- Seperti yang dibahas dalam bagian sebelumnya, penelitian menunjukkan bahwa prediksi kinerja geser dari model analitis menyimpang secara nyata dari hasil eksperimen.13-15 Dengan demikian , pengenalan koefisien pelunakan dalam model numerik membantu menyelaraskan hasil komputasi dengan temuan eksperimen .

- Nilai kuat tekan yang tinggi, tanpa pelunakan, menyebabkan ketergantungan jaring dan masalah konsentrasi tegangan yang tidak realistis dalam FEA. Oleh karena itu, koefisien pelunakan model meminimalkan lokalisasi tegangan yang berlebihan, sehingga menghasilkan simulasi yang lebih stabil dan realistis secara fisik.

- Hal ini sangat penting dalam FEA struktur UHPC, yang memerlukan prediksi kapasitas geser yang tepat untuk desain struktural yang andal. Namun, modifikasi ini mungkin tidak berlaku untuk skenario kegagalan yang didominasi tegangan.

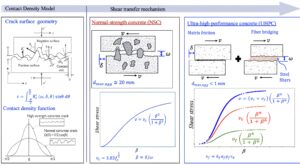

Penting untuk mengevaluasi efektivitas model FEA karena perilaku beton, khususnya di bawah geser, bersifat nonlinier dan kompleks karena faktor-faktor seperti agregat saling mengunci, retak, dan lokalisasi regangan. Tidak seperti beton dengan kekuatan normal, mekanisme perpindahan geser dalam UHPC berbeda seperti yang ditunjukkan pada Gambar 3. Dalam UHPC, keberadaan serat padat berkontribusi pada kinerja geser; karenanya, mekanisme penjembatan serat harus dipertimbangkan selain dari agregat saling mengunci dan gesekan matriks. Sebagai bagian dari studi ini, model analitis yang menggabungkan kontribusi penjembatan serat dikembangkan oleh Kefiyalew et al. 2 sesuai dengan model kerapatan kontak, seperti yang ditunjukkan pada Persamaan ( 7 ). Formulasi model berupaya memperhitungkan faktor-faktor seperti kuat tekan, tegangan ikatan antara serat dan UHPC, retakan selip dan bukaan, orientasi serat, persentase volume serat, dan rasio aspek serat baja.

Salah satu mekanisme utama transmisi geser pada beton dengan kekuatan normal adalah interaksi rumit antara partikel agregat melintasi fraktur, yang ditangkap dengan baik oleh geometri permukaan retak kasar menurut Walraven dan Reinhardt. 34 Dengan mempertimbangkan fitur mikrostruktur beton, seperti ukuran agregat, distribusi, dan sifat antarmuka, model kerapatan kontak menawarkan pemahaman stokastik tentang perpindahan geser retak menurut Li et al. 35 dan Maekawa et al. 31 Deskripsi singkat tentang mekanisme perpindahan geser yang diusulkan diberikan dalam Gambar 3 .

Selanjutnya tegangan ikatan antara serat dan matrik beton dihitung dari,

Koefisien,

dikalibrasi menggunakan analisis regresi untuk menyesuaikan hasil eksperimen dan analisis DIC untuk kurva perpindahan geser (tegangan geser versus

plot) yang ditunjukkan pada Gambar 11a . Berdasarkan penelitian ini, plot tegangan geser versus β paling cocok dengan nilai,

yang sama dengan 0,95. Dibandingkan dengan kekuatan ikatan serat dalam tegangan tarik, nilai ini agak lebih tinggi untuk tegangan ikatan antara serat dan matriks beton. Hal ini terutama karena serat terjepit di dalam matriks yang retak, sehingga menciptakan interlock mekanis. Interlock mekanis ini berkontribusi pada ketahanan geser secara keseluruhan.

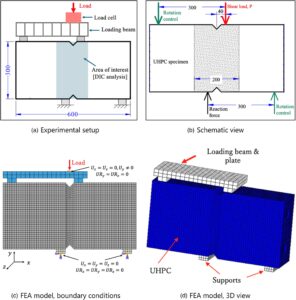

2.3 Parameter kerusakan

Dalam proses simulasi, degradasi kekakuan dipertimbangkan dengan memasukkan parameter kerusakan. Variabel kerusakan skalar tekan dan tarik, yaitu:

Dan

ditunjukkan pada Persamaan ( 10 ) dan ( 11 ) digunakan. Awal kerusakan akibat kompresi tidak sejelas kerusakan tarik yang dapat dilihat dari kurva tegangan-regangan. Namun, mengikuti laporan terperinci oleh FHWA dari Departemen Transportasi AS 37 tentang linearitas respons tegangan-regangan kompresi UHPC, awal kerusakan akibat kompresi dapat diprediksi.

Untuk memperkirakan timbulnya kerusakan tekan untuk spesimen UHPC, laporan studi linearitas dari FHWA untuk UHPC yang diawetkan dengan uap dengan kekuatan tekan 180 MPa pada hari ke-28 digunakan dalam studi ini. Studi tersebut mengungkapkan bahwa penurunan tegangan sebesar 1%, 3%, dan 5% berdasarkan nilai elastis linier diamati pada tingkat tegangan tekan 81, 130, dan 164 MPa. Ini menunjukkan bahwa pada sekitar 45% (yaitu, pada 81 MPa) dari tegangan puncak, UHPC mengalami perilaku non-linier yang menunjukkan adanya kerusakan tekan. Secara umum, dapat diharapkan bahwa kerusakan mikrostruktur diantisipasi terjadi bahkan untuk tegangan tekan yang lebih rendah. Kemudian, kita memiliki evolusi kerusakan dengan Persamaan ( 10 ) sebagai

| Parameter | Kandungan serat | ||

|---|---|---|---|

| 1% 38 | 1,75% | 2% 38 | |

| y0 | -0,22146 | -0,141143 | -0,11437 |

| A1 | 0.80523 | 0.855578 | 0.87236 |

| A2 | 0.3286 | 0.220960 | 0.18508 |

| t1 | 3.66896E−4 | 0,000468 | 5.0235E−4 |

| t2 | 0,00951 | 0,013005 | 0,01417 tahun |

3 MODEL ELEMEN TERHINGGA

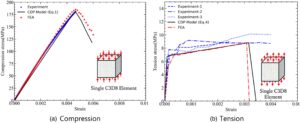

Untuk pemahaman yang lebih baik tentang perilaku UHPC di bawah beban geser, simulasi numerik menggunakan model material yang dibahas dalam Bagian 2 dilakukan. Model FEA dan kondisi batas yang digunakan dalam studi ini ditunjukkan pada Gambar 5 , bersama dengan eksperimen secara rinci. Spesimen tersebut berukuran panjang 600 mm, lebar 150 mm, dan tinggi 300 mm. Permukaan atas dan bawah memiliki takik selebar 40 mm dan tinggi 20 mm. Elemen bata delapan simpul (C3D8) digunakan untuk pemodelan UHPC. Ukuran mata jaring 20 mm digunakan untuk mendiskritisasi ukuran elemen untuk UHPC. Interaksi antara UHPC, penyangga, dan pelat pembebanan didefinisikan sebagai kontak permukaan ke permukaan dengan koefisien gesekan 0,4 untuk arah tangensial dan sifat keras untuk arah normal.

Beban geser diberikan dalam bentuk perpindahan sesuai dengan prosedur pembebanan dalam percobaan. Spesimen yang digunakan dalam penelitian ini diproduksi dari batch UHPC yang sama seperti yang dilaporkan 2 , 39 , 40 Serat baja dengan rasio volume 1,75% digunakan. Dua jenis serat baja yang panjangnya 18 mm dan 22 mm dengan diameter 0,2 mm digunakan. Sifat mekanis UHPC dari uji tekan dan tarik uniaxial ditunjukkan pada Tabel 2 .

| Perilaku kompresif | Perilaku tarik | ||

|---|---|---|---|

| Parameter | Nilai | Parameter | Nilai |

| fc(MPa) | 180.90 | ft,p(MPa) | 8.90 |

| Eo(MPa) | 42.990 | ft,cr(MPa) | 6.74 |

| Tekanan pada puncak | 0,004777 | εt,cr | 0,000113 |

| Rasio Poisson | 0.2 | εt,p | 0,0032067 |

Secara umum model CDP memanfaatkan lima parameter plastisitas yaitu sudut dilatasi (𝛙

) , eksentrisitas potensial aliran (e), rasio kuat tekan biaksial terhadap uniaksial ( fb0 / fc0 ) , parameter ( Kc ) , dan parameter viskositas (𝛍

). Sudut dilatasi (𝛙

) mendefinisikan dilatansi inelastis material beton di bawah deformasi plastis, terutama di bawah beban geser. Baik sudut dilatasi (𝛙

) dan viskositas (𝛍

) merupakan parameter penting dalam menstabilkan konvergensi analisis beton non-linier. Sudut dilatasi (𝛙

) dan viskositas (𝛍

) terutama terkait dengan aturan aliran dan hukum pengerasan model material. Kalibrasi dilakukan untuk menentukan nilai yang tepat untuk sudut dilatasi (𝛙

) dan parameter viskositas (𝛍

), seperti yang ditunjukkan pada Bagian 4.2 , untuk menangkap perilaku fraktur geser eksperimental dan kinerja UHPC secara tepat. Parameter yang tersisa diadopsi dari studi sebelumnya yang dilaporkan oleh Krahl et al. 38 pada amplop kegagalan dalam bidang deviatorik, amplop kegagalan biaksial, dan fungsi potensial plastik untuk UHPC. Dengan demikian, eksentrisitas potensial aliran (e), rasio kekuatan tekan biaksial terhadap uniaksial ( fb0 / fc0 ) , dan parameter ( Kc ) digunakan masing-masing sebesar 0,1, 1,07, dan 0,666.

Sebelum simulasi geser skala penuh, FEA dilakukan pada satu elemen UHPC untuk memvalidasi keakuratan model material, persamaan konstitutif, dan implementasi numerik. Elemen bata tunggal tiga dimensi dengan delapan simpul (C3D8) digunakan untuk analisis. Gambar 4 menunjukkan hasil simulasi numerik, prediksi persamaan konstitutif, dan hasil eksperimen. Hasil tegangan-regangan rata-rata untuk perilaku kompresif dari tiga spesimen dibandingkan dengan hasil simulasi numerik dan prediksi persamaan konstitutif (lihat Gambar 4a ). Namun, hasil perilaku tegangan-regangan dari tiga spesimen dimasukkan dalam Gambar 4b untuk menekankan adopsi model bilinear.

Susunan eksperimen terperinci dari model FEA yang diberikan pada Gambar 5 dapat ditemukan dalam laporan sebelumnya oleh penulis. 2 Beban geser diterapkan menggunakan mesin uji universal dengan kapasitas maksimum 2000 kN hingga spesimen putus. Perpindahan vertikal diukur dengan transformator diferensial variabel linier (LVDT). Hasil perpindahan dari analisis DIC divalidasi menggunakan hasil LVDT sebelum analisis regangan terperinci. Pendekatan terperinci yang digunakan untuk analisis perpindahan dan regangan juga disajikan dalam materi referensi. 2

4 VERIFIKASI DAN DISKUSI

Bagian ini menyajikan korelasi antara hasil numerik dan hasil eksperimen, menyoroti pengamatan utama dan implikasi untuk model yang diusulkan untuk struktur UHPC di bawah beban geser. Hasil simulasi FEA menawarkan wawasan komprehensif ke dalam mekanika distribusi tegangan, pembentukan retak, dan perambatan di UHPC. Hasil eksperimen memvalidasi simulasi, menyediakan dasar untuk membandingkan keakuratan analisis. Berdasarkan studi ini, hasilnya memberikan pemahaman yang baik tentang perilaku UHPC dan potensinya untuk digunakan dalam aplikasi struktural, yang mengarah pada pemahaman yang lebih baik tentang respons material terhadap tegangan geser. Efek parameter dilatansi dan viskositas pada perilaku kegagalan geser dan kinerja UHPC juga disajikan. Selanjutnya, hasil yang diperoleh dari model kerapatan kontak dan CDP divalidasi.

4.1 Analisis kegagalan geser

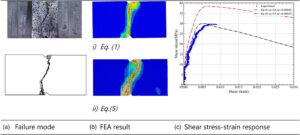

Gambar 6 menunjukkan analisis perbandingan untuk kegagalan geser antara uji eksperimental dan hasil dari FEA. Hasil ini memberikan wawasan berharga mengenai kinerja khas material UHPC di bawah beban geser. Mode kegagalan geser sangat dipengaruhi oleh keberadaan kandungan serat padat dan karakteristik mikrostruktur UHPC yang sangat kaku. Karakteristik material khusus yang dikaitkan dengan keterlambatan pembentukan retakan lokal.

Telah diamati bahwa retakan lebih terdistribusi dan lebih halus sebelum perkembangan retakan lokal dibandingkan dengan beton dengan kekuatan normal. Berbeda dengan beton konvensional tanpa tulangan, yang mengalami kegagalan geser yang tiba-tiba dan getas, UHPC mengalami proses fraktur yang lebih terkendali yang menunjukkan pengerasan regangan sebelum keruntuhan total. Retakan geser diperkirakan dimulai melalui takik atas dan bawah spesimen, yang merupakan zona kegagalan umum untuk beton dengan kekuatan normal. Namun, karena mekanisme penjembatan serat, retakan secara bertahap tumbuh perlahan dari penyangga sisi kiri ke pelat beban di sisi kanan. Selain itu, gabungan retakan geser dan tekan di dekat penyangga sisi kiri dan pelat beban di sisi kanan diamati.

Seperti yang ditunjukkan pada Gambar 6 , model FEA yang dikembangkan cukup memprediksi fakta-fakta eksperimental. Studi ini mengungkapkan bahwa model yang diusulkan dapat secara tepat memprediksi kapasitas geser UHPC dengan penyimpangan kecil. Dapat dicatat bahwa kurva tegangan-regangan eksperimental menunjukkan penurunan beban yang tiba-tiba dibandingkan dengan hasil FEA. Fenomena ini terjadi karena kekakuan UHPC yang tinggi dan sifat pelepasan energi. Setelah beban puncak tercapai, retakan menyebar dengan cepat, mengakibatkan penurunan mendadak dalam kapasitas menahan beban, sehingga menyulitkan peralatan uji untuk menangkap respons pasca-puncak yang mulus. Pelepasan energi tersimpan yang tiba-tiba ini juga menyebabkan ketidakstabilan, yang menyebabkan LVDT tidak dapat merekam perpindahan respons pasca-puncak. Selain itu, hal itu menyebabkan gangguan tinggi untuk analisis DIC karena perambatan retak yang cepat, sehingga menyulitkan untuk menganalisis respons pasca-puncak. Selain itu, hasil regangan dan perpindahan menunjukkan beberapa perbedaan. Mencapai kondisi batas yang ideal merupakan tantangan dalam simulasi numerik. Ketidakselarasan kecil dalam penerapan beban, variabilitas dalam gesekan antara sampel dan penyangga, atau bahkan deformasi kecil pada peralatan pembebanan dapat menimbulkan variabilitas dalam pengembangan regangan dan perpindahan.

Pemanfaatan kekuatan tekan uniaxial beton tanpa menyertakan pelunakan menghasilkan hasil yang tidak akurat dan tidak realistis dalam analisis geser, seperti yang ditunjukkan pada Gambar 6c . Kinerja geser ditaksir terlalu tinggi, yang dapat menyebabkan desain yang tidak aman untuk aplikasi praktis. Perilaku beton dalam geser dipengaruhi oleh keadaan tegangan yang kompleks, termasuk tegangan tarik, tekan, dan geser. Kekuatan tekan uniaxial menunjukkan kekuatan puncak di bawah kompresi uniaxial tetapi tidak memperhitungkan pelunakan dan penurunan kekuatan material di bawah keadaan tegangan multi-aksial.

4.2 Pengaruh sudut dilatasi dan parameter viskositas

Parameter dilatansi menunjukkan kecenderungan material untuk melebar (memuai) atau memadat (mengecil) di bawah tekanan geser. Dalam model berbasis plastisitas, sudut dilatansi merupakan parameter penting karena mengendalikan perilaku volumetrik material di bawah deformasi geser, terutama interaksi antara regangan geser dan volumetrik. Oleh karena itu, kalibrasi yang cermat diperlukan untuk menangkap kerusakan UHPC di bawah beban geser secara akurat. Jadi, analisis dilakukan dalam penelitian ini untuk menyelidiki pengaruh sudut dilatansi,aku

pada kegagalan geser UHPC, dan beberapa hasilnya digambarkan pada Gambar 7 dan 9 .

Seperti yang diharapkan, hasil tersebut mengungkapkan bahwa sudut dilatasi sangat memengaruhi karakteristik kegagalan geser UHPC, yang memengaruhi perambatan retak. Dapat dipahami bahwa sudut dilatasi yang lebih rendah menyebabkan kegagalan geser yang terlokalisasi dan prematur, yang menunjukkan ekspansi volumetrik yang lebih sedikit untuk mengakomodasi deformasi lebih lanjut. Sebaliknya, sudut dilatasi yang lebih tinggi menyebabkan ekspansi volumetrik yang ditingkatkan, yang berkontribusi pada peningkatan kekuatan geser yang nyata. Ekspansi volumetrik yang ditingkatkan ini dapat menunda perambatan dan pemisahan retak yang secara langsung terhubung dengan efek penjembatan serat. Hasil dari penelitian sebelumnya juga mengungkapkan bahwa UHPC menunjukkan sudut dilatasi yang lebih tinggi daripada beton dengan kekuatan normal. Misalnya, sudut dilatasi 54° digunakan dalam FEA UHPC berbasis CDP seperti yang dilaporkan oleh. 21 , 38 Namun, sudut dilatansi,aku

, kurang dari 35° direkomendasikan untuk beton dengan kekuatan normal. 42

Parameter viskositas dalam model CDP sangat penting untuk menjaga stabilitas simulasi numerik, khususnya dalam situasi yang melibatkan mekanisme kegagalan dan keretakan, seperti analisis geser beton. Di zona regangan tinggi yang umum terjadi dalam keadaan dominan geser, viskositas membantu mencegah divergensi dalam proses solusi iteratif. Penyebab umum masalah konvergensi untuk model bebas viskositas adalah lokalisasi regangan mendadak dan ketidakakuratan dalam menangkap mode kegagalan beton yang sebenarnya. Gambar 8 menunjukkan hasil yang diperoleh untuk model bebas viskositas.

Seperti yang ditunjukkan pada Gambar 9 , kurva tegangan–regangan UHPC dalam geser sangat dipengaruhi oleh sudut dilatasi dan parameter viskositas. Perilaku elastis, puncak, dan pascapuncak dari respons tegangan–regangan adalah fase yang dapat digunakan untuk memeriksa dampaknya. Sudut dilatasi sebagian besar mengendalikan perilaku pasca-yield, dan tidak memengaruhi bagian elastis dari kurva tegangan–regangan. Seperti sudut dilatasi, parameter viskositas hampir tidak memengaruhi fase elastis. Namun, tegangan puncak meningkat saat sudut dilatasi dan parameter viskositas meningkat, seperti yang digambarkan pada Gambar 9 dan 10. Seperti yang ditunjukkan pada Gambar 9 , viskositas rendah menyebabkan penurunan tegangan tiba-tiba dan lokalisasi regangan tajam, yang menunjukkan kegagalan getas. Sebaliknya, respons pascapuncak dihaluskan oleh viskositas tinggi, yang menghindari penurunan tegangan tiba-tiba.

5 VALIDASI

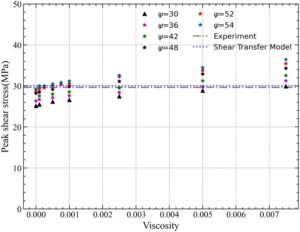

Investigasi komparatif dilakukan dengan menggunakan model perpindahan geser yang diusulkan oleh penulis berdasarkan analisis eksperimental dan DIC untuk memvalidasi hasil FEA. Hasil eksperimental dan model perpindahan geser yang diusulkan untuk UHPC ditunjukkan pada Gambar 11a . 2 Pada dasarnya, model kerapatan kontak dan model CDP berbeda dalam kerangka teoritisnya. Model kerapatan kontak dikembangkan berdasarkan mekanika kontak sepanjang retakan geser beton. Menurut konsep ini, kerapatan kontak memengaruhi seberapa baik beton menahan tegangan geser, dan gaya diasumsikan ditransmisikan melalui kontak. 31 , 34

Di sisi lain, model CDP diformulasikan berdasarkan mekanika kerusakan dan plastisitas untuk mensimulasikan perilaku nonlinier dan ireversibel. Dalam model CDP, beton terutama diwakili oleh dua mekanisme utama, yaitu penghancuran tekan dan retak tarik. Selain itu, model tersebut menggunakan variabel kerusakan untuk mensimulasikan degradasi kekakuan dan kegagalan progresif baik dalam tarikan maupun kompresi. Model kerapatan kontak yang disederhanakan yang memanfaatkan

, yaitu rasio lebar slip terhadap retak, seperti ditunjukkan pada Gambar 3 , menyediakan dasar teoritis atau analitis untuk menafsirkan hasil FEA.

Keakuratan FEA dapat diperiksa dengan kriteria teoritis model kerapatan kontak untuk elemen beton retak yang memenuhi kondisi kompatibilitas yang diberikan dalam Persamaan ( 12 ). Menurut Vecchio dan Collins, 32 komponen beton dengan tegangan geser bidang murni dan tegangan normal harus memenuhi persyaratan kompatibilitas yang digambarkan dalam Persamaan ( 12 ). Jadi, masuk akal untuk mempertimbangkan kesetaraan rasio lebar geser-selip-retak dan rasio regangan geser terhadap regangan utama untuk beton retak di bawah beban geser murni seperti yang ditunjukkan dalam Persamaan ( 13 ).

Di sini, kehati-hatian harus diambil ketika suatu elemen gagal di bawah tekanan geser dan tekan gabungan. Telah dicatat bahwa titik data jarang mengikuti tren model perpindahan geser yang diberikan pada Gambar 11 ketika elemen berada dalam aksi geser dan tekan gabungan. Misalnya, diamati bahwa elemen di dekat tumpuan tidak memenuhi tren model perpindahan geser selama pengembangan model yang diusulkan dalam Persamaan ( 7 ) karena mereka tidak berada dalam geser murni.

![]()

Model transfer geser menawarkan wawasan cepat ke dalam mekanika kontak tanpa biaya komputasi untuk menjalankan simulasi FEA terperinci. Dengan membandingkan hasil dari kedua pendekatan seperti yang ditunjukkan pada Gambar 11b , dapat dipahami bahwa model transfer geser yang disederhanakan memberikan akurasi yang cukup jika diperlukan pemodelan FEA yang canggih.

![]()

Studi validasi yang diberikan dalam Gambar 11b memberikan wawasan lebih jauh dalam memilih parameter dilatansi dan viskositas yang tepat.

Agak tidak jelas untuk memutuskan parameter dilatansi dan viskositas yang sesuai yang memenuhi mekanisme perpindahan geser hanya dengan melihat hasil yang diberikan pada Gambar 7 , 9 , dan 10. Misalnya, tegangan geser puncak yang diperoleh dari model FEAakuaku

Bahasa Indonesia:aku

Bahasa Indonesia:akuaku

Bahasa Indonesia:aku

Bahasa Indonesia:akuaku

sangat dekat dengan hasil yang dihitung dari uji eksperimental dan model perpindahan geser yang diusulkan, seperti yang ditunjukkan pada Gambar 10 .

Namun, penyelidikan lebih lanjut, seperti yang ditunjukkan pada Gambar 11b pada mekanisme perpindahan geser, memberikan bukti tambahan untuk memilih sudut dilatasi dan viskositas yang tepat. Dapat dilihat bahwa model perpindahan geser dan hasil FEA dengan sudut dilatasi

dan nilai viskositas 0,0001 memberikan kesesuaian yang baik. Nilai dilatansi yang lebih tinggi ini menunjukkan peningkatan kapasitas perpindahan geser di seluruh retakan UHPC. Lebih jauh, dapat dipahami bahwa sudut dilatansi yang lebih tinggi dan viskositas sedang meningkatkan perpindahan geser secara keseluruhan dengan menyeimbangkan bukaan retakan dan ketahanan terhadap geser. Sebaliknya, UHPC dengan viskositas dan dilatansi rendah dapat mengalami kegagalan geser prematur karena memberikan ketahanan yang lebih rendah terhadap konsentrasi kerusakan dan perambatan retakan.

Penerapan Persamaan ( 13 ) atau kesetaraannya mungkin sulit, sehingga menghasilkan hasil yang tidak tepat. Oleh karena itu, berdasarkan hasil dan pengalaman yang diperoleh dari penelitian ini, penulis merekomendasikan saran-saran berikut:

- Pemanfaatan DIC : Deviasi dan kesalahan yang besar mungkin terjadi karena perbedaan skala. Dalam pekerjaan eksperimental, rasio lebar geser slip terhadap retak dihitung berdasarkan parameter lokal pada retakan, sedangkan rasio regangan geser terhadap regangan utama dihitung sebagai parameter global dalam FEA. Oleh karena itu, dekomposisi komponen perpindahan vertikal dan horizontal dari analisis DIC menjadi lebar slip dan retak pada muka retak geser memberikan hasil yang lebih baik. Pembahasan singkat telah disampaikan dalam laporan sebelumnya oleh penulis untuk perhitungan lebar slip dan retak berdasarkan hasil analisis DIC. 2 Untuk perhitungan lebar slip dan retak dari analisis DIC, sudut kemiringan retak dapat ditentukan dari Persamaan ( 12 ). Selain itu, kalibrasi dan resolusi yang cermat harus dicapai selama analisis DIC sehingga akurasi yang lebih baik dapat dicapai.

- Studi parametrik : Adanya perilaku nonlinier akibat retak, saling menguncinya agregat, dan dilatansi pada UHPC fisik mungkin tidak secara langsung selaras dengan rasio regangan yang diperoleh dari hasil FEA. Model CDP merupakan formulasi mekanika kontinum; oleh karena itu, kalibrasi dilatansi yang cermat diperlukan untuk menangkap kegagalan geser dan kinerja UHPC yang sebenarnya.

- Pertimbangan perilaku berpasangan : Perilaku retak mungkin tidak mewakili mekanisme geser murni. Misalnya, kegagalan geser dan kompresi berpasangan diamati di dekat pelat beban dan penyangga seperti yang ditunjukkan pada Gambar 6 dan 7. Dengan demikian, dapat dipahami bahwa wilayah di bawah geser murni menghasilkan tingkat akurasi yang lebih tinggi saat membandingkan model perpindahan geser dan hasil FEA.

6 KESIMPULAN

Dalam studi ini, model berbasis kepadatan kontak dan CDP diusulkan untuk menyelidiki karakteristik kegagalan geser UHPC di bawah tekanan geser. Model yang diusulkan ditujukan untuk menangkap sifat mekanis bawaan material dan mekanisme penjembatan serat di UHPC dalam skenario pembebanan geser. Dengan mempertimbangkan sifat mekanis dan efek penjembatan serat, model tersebut memberikan prediksi yang lebih tepat tentang perilaku geser di UHPC. Model yang diusulkan secara efektif menangkap karakteristik kegagalan dan respons kompleks material terhadap pembebanan geser. Validasi model dilakukan melalui perilaku UHPC yang diamati secara eksperimental di bawah beban geser yang menghasilkan penyelarasan yang kuat. Temuan dan kesimpulan utama dari studi saat ini adalah sebagai berikut:

- Studi perbandingan menunjukkan bahwa model kerapatan kontak dan CDP yang diusulkan berhasil menangkap mekanisme perpindahan geser UHPC. Pada model sebelumnya, rasio bukaan slip-ke-retak yang dihitung berdasarkan analisis DIC digunakan untuk formulasi. Namun, pada model terakhir, rasio regangan geser terhadap regangan utama yang diperoleh untuk FEA digunakan. Hasilnya membuktikan bahwa rasio slip-ke-retak atau regangan geser terhadap regangan utama dapat digunakan untuk menganalisis perpindahan geser pada UHPC. Namun, perlu dicatat bahwa kondisi kompatibilitas untuk regangan pada kondisi geser murni harus dipenuhi sebelum menggunakan kondisi kesetaraan ini. Kondisi kesetaraan yang disebutkan di atas tidak memberikan estimasi yang akurat dalam kasus zona kegagalan kompresi dan geser gabungan.

- Hasil penelitian menunjukkan bahwa penggunaan model kompresi berdasarkan kekuatan kompresi uniaxial tanpa memasukkan parameter pelunakan menghasilkan hasil yang tidak akurat baik dalam memprediksi kapasitas geser maupun perilaku kegagalan UHPC. Dengan demikian, pelunakan kekuatan kompresi sangat penting dalam pemodelan geser. Parameter pelunakan yang dimasukkan dalam penelitian ini, dengan mempertimbangkan efek regangan utama pada model konstitutif kompresi, telah sangat efektif dalam menangkap perilaku fraktur dan kinerja UHPC.

- Studi parametrik tentang pengaruh parameter dilatansi dan viskositas pada deformasi material dan karakteristik kegagalan di bawah beban geser memberikan informasi yang lebih tepat tentang pengaruh parameter ini dalam hasil FEA. Nilai sudut dilatansi dan viskositas yang lebih rendah mengakibatkan kegagalan yang lebih mendadak, distribusi retakan yang lebih lokal dan lebih sempit, bukan retakan yang lebih terdistribusi dan bertahap yang biasanya diamati pada UHPC dengan sudut dilatansi yang lebih tinggi. Selain itu, nilai sudut dilatansi dan viskositas yang lebih rendah menghasilkan kapasitas geser yang berkurang yang meremehkan kapasitas material untuk menahan tegangan geser yang lebih tinggi.

- Di sisi lain, sudut dilatansi yang lebih tinggi menghasilkan kapasitas geser yang lebih baik, keuletan yang lebih tinggi, dan retak yang terdistribusi. Hal ini mungkin tampak menguntungkan, tetapi hal ini melebih-lebihkan kinerja geser UHPC yang sebenarnya, sehingga menghasilkan model yang terlalu optimis yang tidak secara akurat mencerminkan kecenderungan UHPC untuk mengalami kegagalan akibat geser. Dengan demikian, parameter viskositas harus dikalibrasi dengan hati-hati untuk mensimulasikan kapasitas UHPC yang sebenarnya dalam beban geser. Menurut hasil penelitian ini, parameter viskositas (μ≤0.0001) direkomendasikan untuk nilai sudut dilatansi yang lebih tinggi untuk kegagalan yang didominasi geser. Namun, perlu dicatat bahwa pilihan ini bergantung pada jenis analisis dan kekuatan material.